VAUDE ist weltweit bekannt für die Herstellung wasserdichter „Made in Germany“-Produkte, die im Hochfrequenz-Schweißverfahren nach höchsten Umweltstandards am Standort Tettnang gefertigt werden. Bereits seit 1980 produziert die nachhaltige Outdoormarke hier hochwertige Rucksäcke, Rad- und Lifestyle-Taschen. Dabei verzichtet VAUDE komplett auf den Einsatz von PVC-Materialien, die äußerst umwelt- und gesundheitsschädlich sind. Nun hat das Unternehmen, das in diesem Jahr sein 50-jähriges Jubiläum hat, über eine Million Euro in die weitere Modernisierung des Produktionsstandorts in Tettnang investiert und das Produktionslayout nach neuesten Industriestandards umgebaut.

Nach gut einem Jahr Projektierung hat VAUDE vor kurzem eine vollautomatische Fertigungsstraße in Betrieb genommen, eine beachtliche Innovation in der Textilindustrie. Damit wird die heimische Produktion wettbewerbsfähiger, flexibler und unabhängiger von globalen Partnern. Da viele Arbeitsschritte weiterhin eine manuelle, handwerkliche Ausführung erfordern, bleibt die Bezeichnung „VAUDE Manufaktur” bestehen. Durch die Modernisierung setzt VAUDE einen weiteren Meilenstein auf dem Weg der nachhaltigen Transformation um, den das Unternehmen seit über 15 Jahren verfolgt.

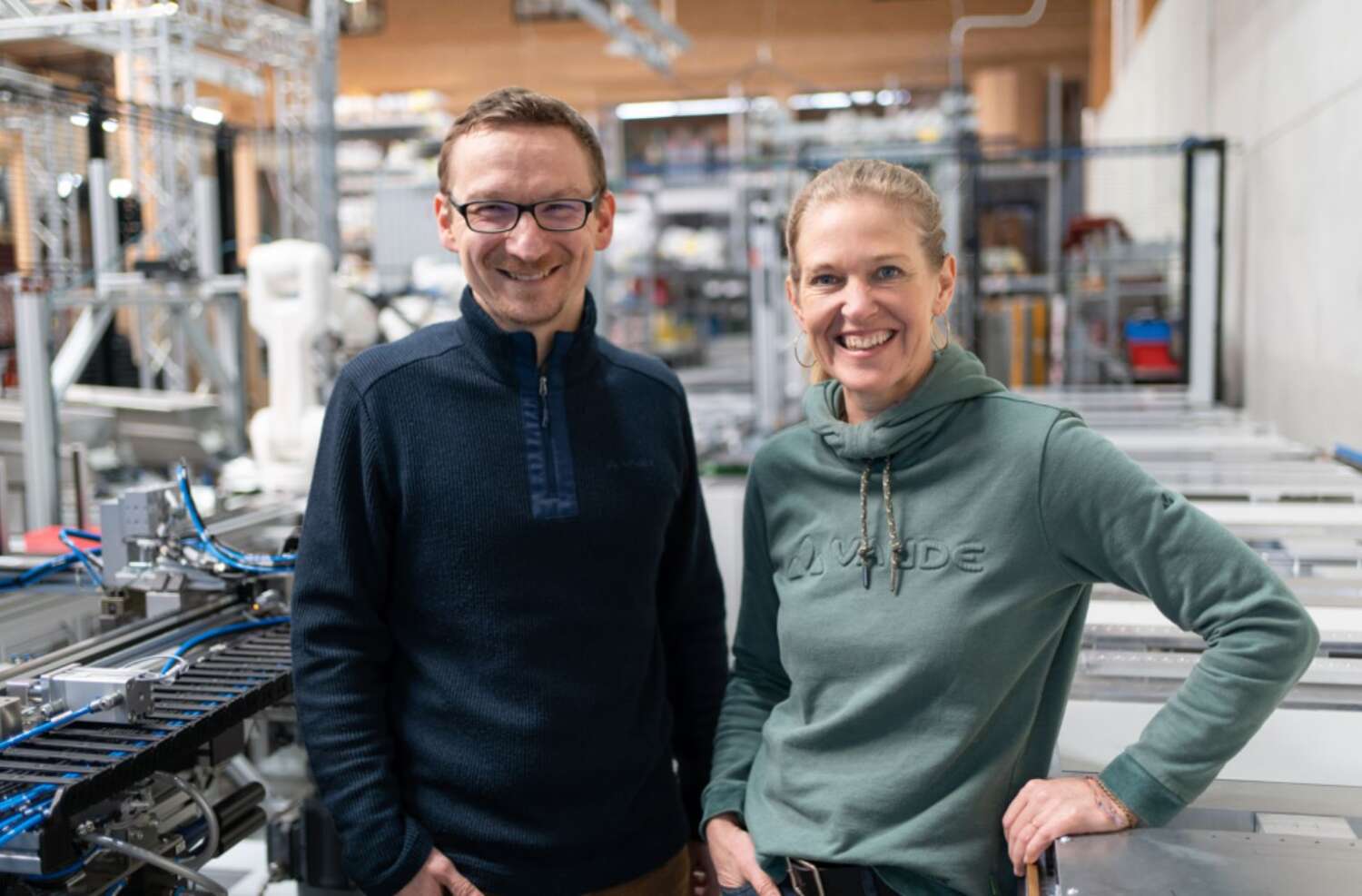

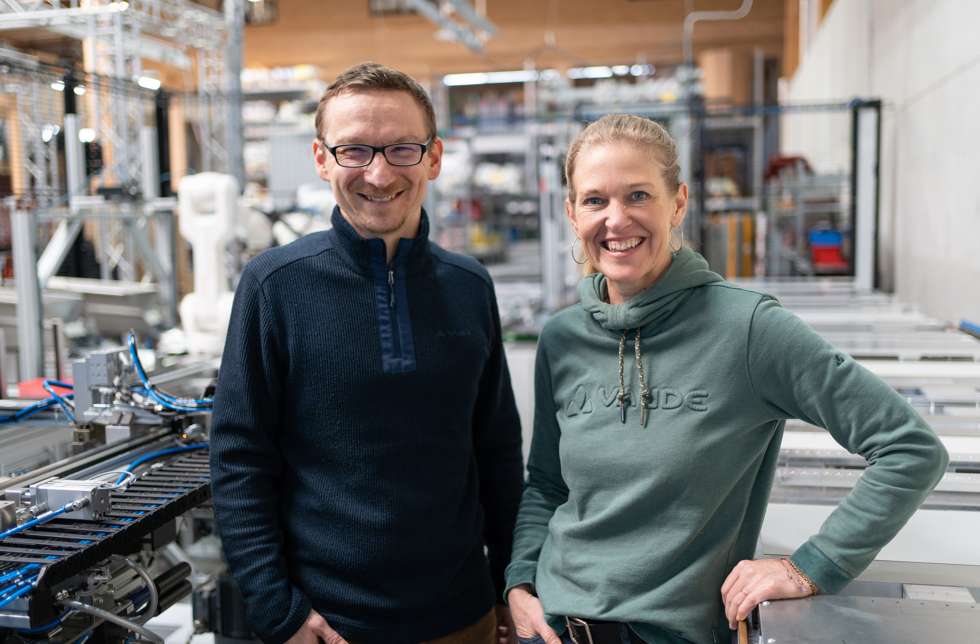

„Wir haben uns dazu entschieden, in unsere Produktion am Firmensitz zu investieren und unsere Manufaktur zu stärken, um sie nachhaltig zukunftsfähig aufzustellen. Denn sie steht für unsere Werte, unsere Wurzeln und für unsere Kernkompetenzen“, so Antje von Dewitz, Geschäftsführerin VAUDE. „Natürlich sind die Zeiten im Bike Markt gerade herausfordernd. Doch dank des ungebrochenen Trends hin zu umweltfreundlicher Mobilität sowie E-Bikes und Fahrrad-Leasing wird die Nachfrage nach Radtaschen schon in absehbarer Zeit wieder stark anziehen. Dafür sind wir nun gut gerüstet.“

Technologischer Vorsprung in der produzierenden Textilbranche

Mit der Investition sichert VAUDE nicht nur den Produktionsstandort in Tettnang und seine „Made in Germany“-Produkte, sondern stärkt auch die Wettbewerbsfähigkeit der Manufaktur.

„Wir steigern unsere Produktionskapazitäten und können zudem unabhängiger von globalen Partnern produzieren”, erklärt Philipp Schwarz, Leiter der Manufaktur. Darüber hinaus ermöglicht das neue Layout auch kurzfristig individuelle Kundenwünsche, wie z.B. eigene Logos, umzusetzen.

Unter der Leitung von Philipp Schwarz, in enger Zusammenarbeit mit den Teamleiter und einem internen Projektteam, wurde die 1.800 m² große Fläche innerhalb von sechs Monaten neu strukturiert, modernisiert und umgebaut. Dabei wurde ein höchst effizientes Produktionslayout eingeführt. Mit der Inbetriebnahme einer für VAUDE spezifizierten Automatisierungslinie der Firma Erler Automation GmbH wurde die Modernisierung nun erfolgreich abgeschlossen und eine große Innovation vorangebracht: Das wiederholgenaue und prozesssichere Handling von Textilien, sogenannter biegeschlaffer Komponenten. Dafür wurde nun eine Automatisierungslösung geschaffen.

„Ich bin sehr stolz darauf, dass wir künftig mehr als vierzig Modelle nach neuesten Industriestandards, in signifikant kürzeren Lieferzeiten und mit weniger Materialabfall in unserer Manufaktur produzieren werden. Wir haben unsere Produktionsprozesse optimiert und schulen unser Team so, dass wir in Zukunft, mehr als eine halbe Million Produkte jährlich herstellen können“, erklärt Philipp Schwarz. „Mit dem Umbau sind wir bestens für die Zukunft gerüstet. Durch die Investitionen haben wir uns einen klaren technologischen Vorsprung im Bereich der produzierenden Textilbranche am deutschen Standort Tettnang erarbeitet.“

Mit der Modernisierung der Manufaktur schafft der Outdoorhersteller es langfristig, weiterhin wirtschaftlich erfolgreich und nachhaltig in Deutschland fertigen zu können.

„Made in Germany”-Produkte: 100 % wasserdicht & PVC-frei

Die hochwertigen, weltweit gefragten „Made in Germany”-Produkte stellt VAUDE im Hochfrequenz-Schweißverfahren her, bei dem die Materialien wasserdicht miteinander verschweißt werden. So entstehen 100 % wasserdichte „Nähte“, ohne dass eine Nadel das Material durchbohren muss. Dank dieser Technologie sind die Taschen und Rücksäcke extrem strapazierfähig, langlebig und perfekt geeignet für alle Outdoor-Aktivitäten – wie beispielweise die legendären Radtaschen der Aqua-Serie.

Aus Liebe zur Natur verzichtet VAUDE vollständig auf den Einsatz von PVC-Materialien, denn die darin enthaltenen Weichmacher (Phtalate) sind äußerst gesundheitsschädlich, sowohl für die Menschen in der Produktion als auch für die Konsumenten, und umweltbelastend – PVC muss sogar als Sondermüll entsorgt werden.

Die VAUDE Manufaktur, die rund 100 Mitarbeitende beschäftigt, ist nach den Umweltstandards EMAS, bluesign und ISO 140001 zertifiziert und erfüllt damit höchste ökologische Anforderungen. Die Materialreste werden so weit wie möglich recycelt oder in der eigenen Upcycling-Werkstatt zu neuen Produkten verarbeitet.