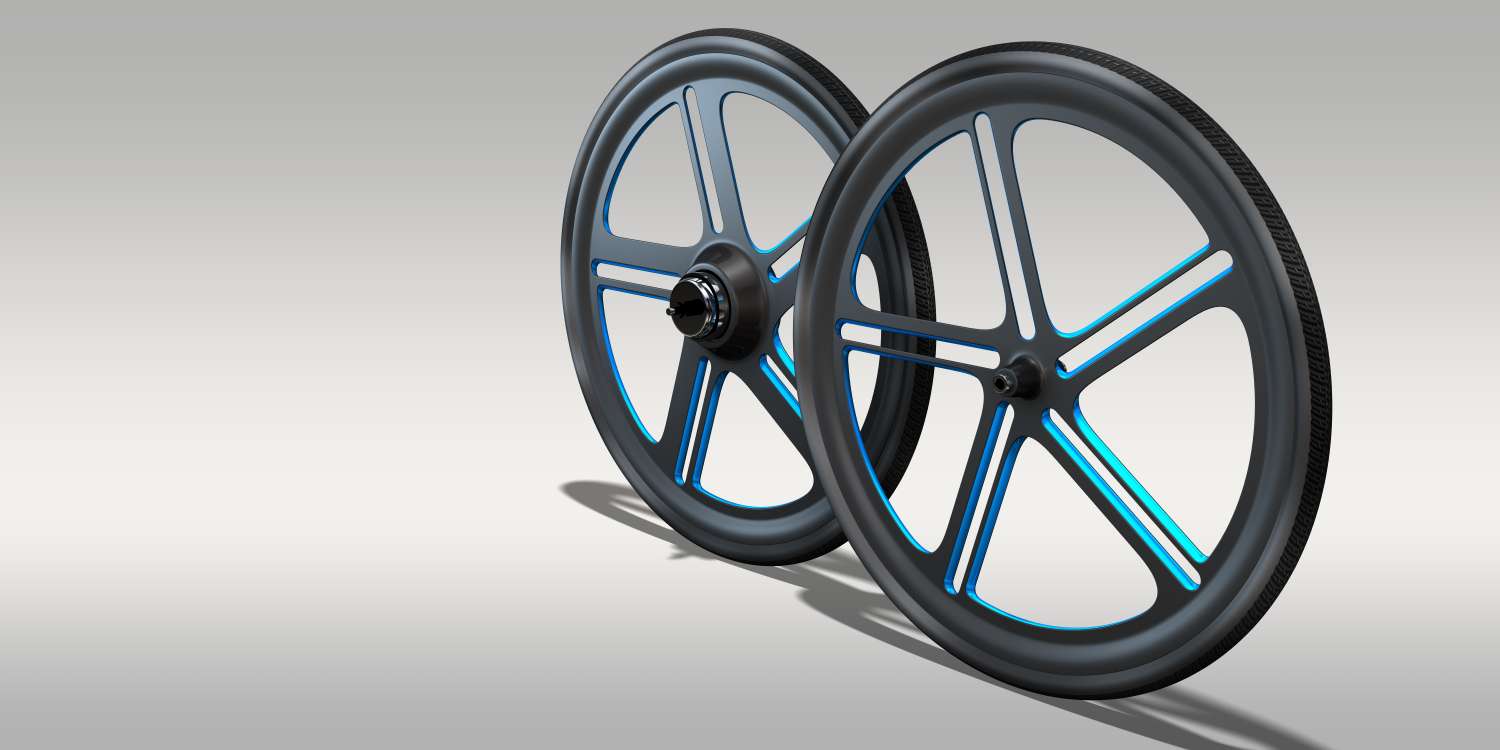

AREVO, das Silicon Valley Unternehmen, das die globale Composite-Fertigung durch Digitalisierung neu definiert, gab zuletzt bekannt, dass das Unternehmen den weltweit ersten unibody-Produktionsfahrradrahmen aus Kohlefaser mit 3D-Druck auf dem Stand des Produktionspartners Oechsler AG (Messe Friedrichshafen – Halle A1 – 508) auf der Eurobike 2019 in Friedrichshafen, Deutschland, vom 4. bis 7. September präsentieren wird. Das Unternehmen zeigt auch die weltweit erste 3D bedruckte thermoplastische Felge, entworfen vom mit dem Eurobike Gold Award ausgezeichneten Industriedesigner Bill Stephens von StudioWest.

AREVO bietet auch Demonstrationsfahrten mit einem E-Bike mit diesem innovativen Rahmen und Material an, ähnlich dem, das Anfang des Jahres beim Sea Otter Classic in Kalifornien angekündigt wurde. Darüber hinaus wird das Unternehmen nächste Woche ein neues E-Bike-Rahmendesign und einen neuen Kunden bekannt geben. Dieser Kunde, ein führender Hersteller von Fahrrädern mit Sitz in den Niederlanden, wird dieses neue E-Bike in der Ausstellungshalle der Eurobike ausstellen.

AREVO leistet einen bedeutenden Beitrag in der Fahrradindustrie – und in Bereichen wie der städtischen Mobilität – mit seiner “AREVO DNA™”-Technologie, die in der Welt der additiven Fertigung (AM) einzigartig ist, da sie patentierte Softwarealgorithmen mit generativen Designtechniken, Freihandrobotik für die “True 3D”-Konstruktion und direkte Energieabscheidung für eine nahezu hohlraumfreie Konstruktion bietet, die alle für anisotrope Verbundwerkstoffe optimiert sind.

So übernimmt beispielsweise der AREVO DNA AM-Prozess das Design und die Endfertigung eines Fahrradrahmens von 18 Monaten auf wenige Tage bei deutlich reduzierten Produktentwicklungskosten. Weitere Vorteile sind:

- Echte Serienproduktion von AM-gefertigten Verbundteilen aus thermoplastischen Kunststoffen, die im Vergleich dazu robuster, langlebiger und recycelbarer sind. zu spröden und nicht recycelbaren duroplastischen Werkstoffen

- Ein Ersatz eines aufwendigen manuellen Prozesses durch ein vollautomatisches, “leuchtendes” Produktionsmodell

- Einhaltung des Versprechens der lokalisierten Fertigung oder des “On-Shoring”, das mehr Unabhängigkeit für Fahrradmarken schafft.

- Eine viel größere “Designfreiheit” für Fahrradhersteller, die die Möglichkeit schafft

- von vollständig maßgeschneiderten Fahrrädern, die auf einer “on demand”-Basis hergestellt werden, nennt AREVO einen Ansatz “DESIGN. DRUCKEN. GO.™”

Herr Stephens arbeitet seit mehr als einem Jahr eng mit AREVO zusammen und wird diese Konzepte in einem Vortrag mit dem Titel “3D-Drucken von Kohlefaserrahmen für die Produktion” am Donnerstag, den 5. September, von 11:00 – 11:45 Uhr erläutern.

“AREVO DNA bietet ein neues Paradigma für Produktdesigner, es verändert für immer, wie wir alles gestalten und bauen können“, sagte Herr Stephens. “Diese Technologie ermöglicht es uns, die Designgrenzen auf eine Weise zu verschieben, die bisher unmöglich war. AREVO ändert das Paradigma zu “Manufacturing for Design”.”

Mehr unter www.arevo.com.

Aus dem Engllschen übersetzt mit Deepl.com