Das neue Schwalbe Recycling System wurde auf der Eurobike 2022 in Frankfurt erstmals einer größeren Öffentlichkeit vorgestellt. Die Pressekonferenz stellte dabei auch eines der regelmäßig geplanten Partner-Meetings zum Thema Recycling dar, bei welchem die beteiligten Personen und Kooperationspartner vor Ort waren. Mit früheren Versuchen, Altreifen einem neuen Verwendungszweck zuzuführen, hat das jetzt vorgestellte System absolut nichts mehr zu tun.

Schwalbe Recycling im Rückblick

Schon mit Gründung der Ralf Bohle GmbH, welche die Reifen unter der Marke Schwalbe entwickelt, produziert und verkauft, wollte man möglichst umweltbewusst unterwegs sein. Doch vor 50 Jahren hatte man ein anderes Verständnis zu diesem Thema und definierte Nachhaltigkeit eher als Langlebigkeit. Doch mit anfallendem Material hatte man trotzdem zu kämpfen, denn irgendwann wurden auch die langlebigsten Reifen zu Altreifen, die entsorgt werden mussten.

Lange Jahre wurden diese verbrannt, mit allen daraus resultierenden Folgen. Im Jahr 1993 machte Schwalbe erste Ansätze, verbrauchte Reifen einem neuen Verwendungszweck zuzuführen und verarbeitete das Material zu Gummimatten, die im Fachhandel dann Verwendung fanden. Technisch war damals nicht mehr möglich, wie man mitteilt, aber ein Anfang war damit getan.

Trotzdem wusste man schon damals, dass dies nicht die finale Lösung sein konnte und kommunizierte dies auch gegenüber den Fahrradhändlern. Manche lagerten daraufhin die Altreifen über längere Zeit ein, manche sogar Jahrzehnte, wie ein Beispiel aus Bayern zeigt.

Den Beginn einer neuen Ära definierte der Start des Schlauchrecyclingprogramms, welches Schwalbe im Jahr 2015 ins Laufen gebracht hat. Produktionspartner Hung-A hatte unter der Leitung seines Produktionsleiters Jong Soo Kim einen Devulkanisierungsprozess erarbeitet, der die Wiederverwendung gebrachter Schläuche ermöglichte.

Inzwischen hat sich der Prozess in fünf Ländern etabliert, bei welchem 2.500 Händler mitmachen und dabei geholfen haben, rund sieben Millionen Schläuche ein neues Leben zu verschaffen. Dabei kann Schwalbe auf 80 % Energieeinsparung verweisen und einen Anteil von 20 % alten Schlauch in neuen Produkten, die in Indonesien bzw. Vietnam hergestellt werden.

Das Cradle-to-cradle-Prinzip hatte man nun für die Schläuche etabliert, aber für Reifen konnte dieses nicht so leicht umgesetzt werden. Denn Reifen sind, anders als Schläuche, aus mehreren Materialien aufgebaut, die sich aufgrund ihrer technischen Verbundenheit nicht so leicht wieder sortenrein trennen lassen.

Recycling-Projekt für Masterarbeit

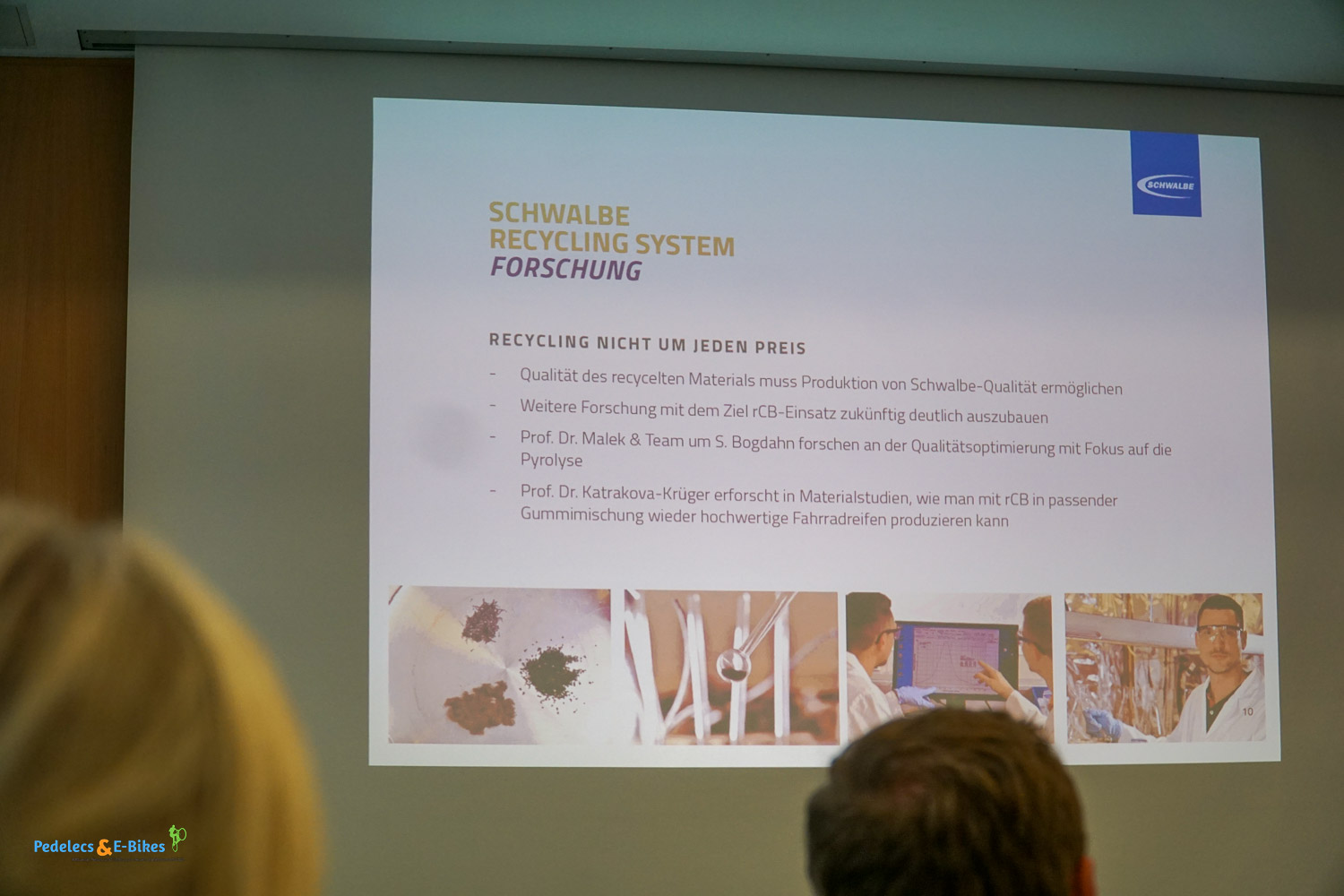

Mit der Anfrage von Sebastian Bogdahn, der für ein Recycling-Projekt bei Schwalbe um Unterstützung für seine Masterarbeit anfragt, ändert sich dies. Die Sichtweise, dass Altreifen kein Müll sind, sondern wertvoller Rohstoff, wurde den Verantwortlichen bei Schwalbe durch seine Ideen nur umso klarer.

Was man auch erkannte war, dass man das Projekt nicht alleine stemmen konnte und holte sich gleich entsprechende Partner ins Boot. Neben dem Sebastian Bogdahn (jetzigen Doktoranden in der Pyrolyse / Recyclingtechnik), waren auch die Wissenschaftler Prof. Dr. Christian Malek (Experte Hochtemperaturtechnik/ Pyrolyse) und Prof. Dr. Katrakova-Krüger (Gummi-Materialexpertin) von Anfang an in das Projekt eingebunden.

Grundlage für den Recyclingprozess bildet das Pyrolyseverfahren, welches vom Unternehmen Pyrum enwickelt wurde. Dessen Gründer Pascal Klein hatte sein Unternehmen 2008 gegründet. Die Pyrolyseidee entstand unter Studenten in einer Gartenhütte. Gründer Pascal Klein entwickelte daraus ein Start-Up, das heute an der Börse notiert und Pionier im Pyrolyseprozess ist.

Pyrum führt derzeit die einzige Reifen-Pyrolyseanlage weltweit, die das ganze Jahr produziert und heute auf sein weltweit führendes Verfahren und mittlerweile 70 Mitarbeiter verweisen kann. Das lag nicht nur an der Fachkenntnis befreundeter Ingenieure und Chemiker, sondern auch vor allem an der Beharrlichkeit des Gründers, der heute für jede neue Anlage rund 300 Millionen EUR von externen Geldgebern benötigt.

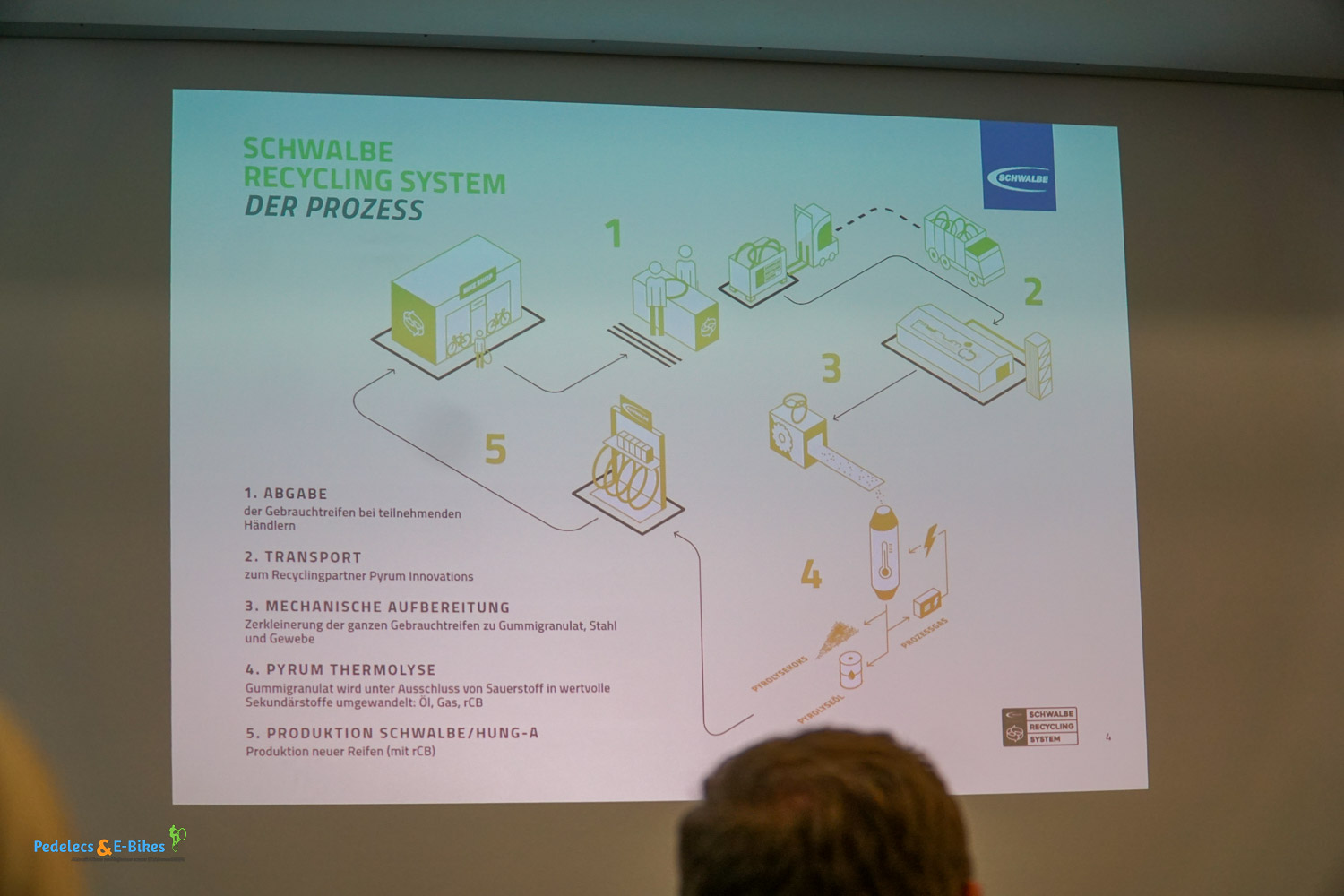

Für das Einsammeln der Reifen hat man sich Kompetenz aus der Logistik geholt. Hier ist die Spedition Emons der Partner, welcher die speziell entwickelten Recyclingboxen bei den teilnehmenden Fahrradhändlern im zweiwöchigen Turnus abholt. Natürlich sind die Fahrradhändler selbst ein sehr wichtiger Partner, denn ohne Altreifen bringen die besten Recyclingprozesse nichts.

Ein Interview von Dirk Belling, Global Brand Manager von Schwalbe, und dem Initiator des neuen Recycling Systems von Schwalbe, Sebastian Bogdahn:

Pyrum-Verfahren

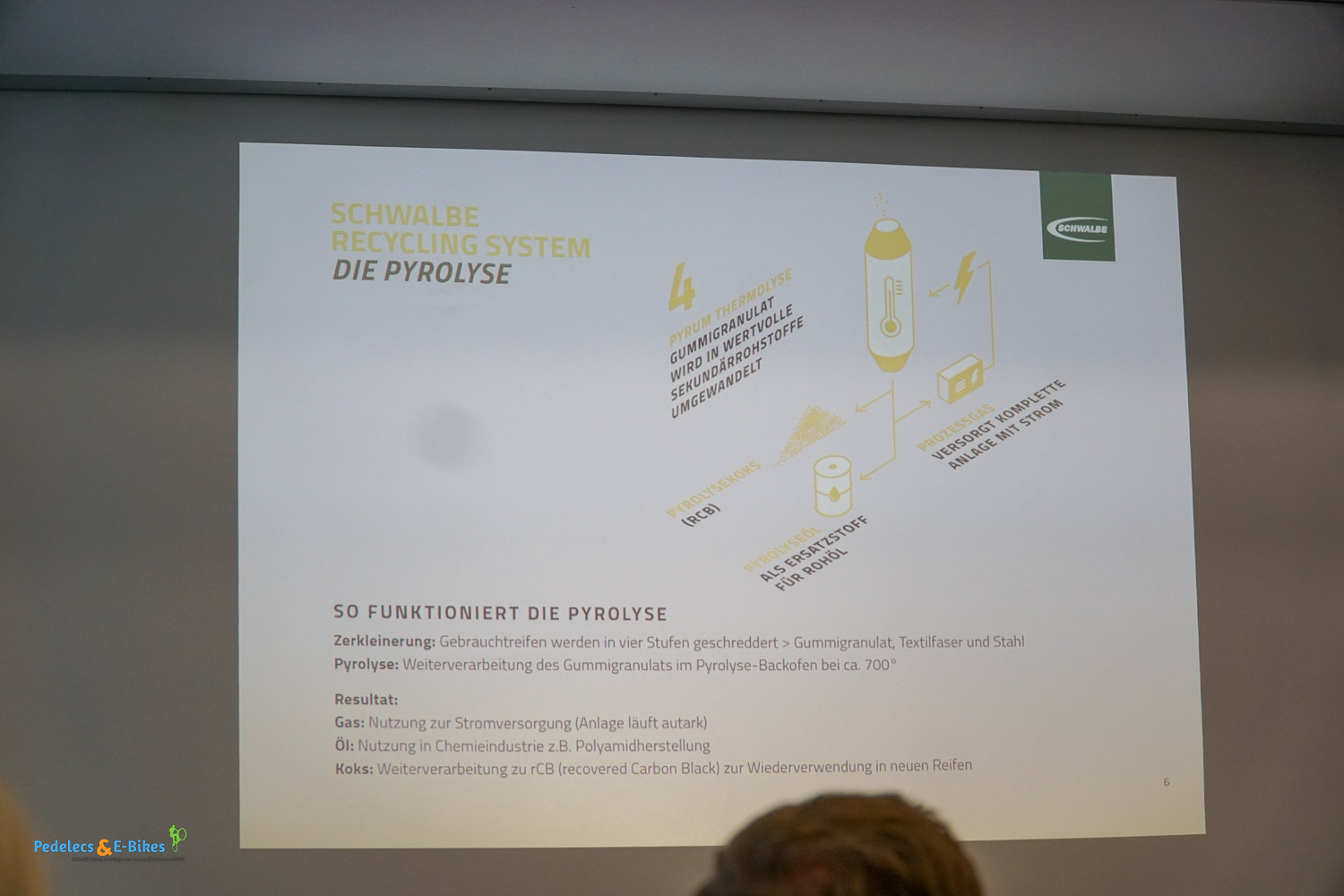

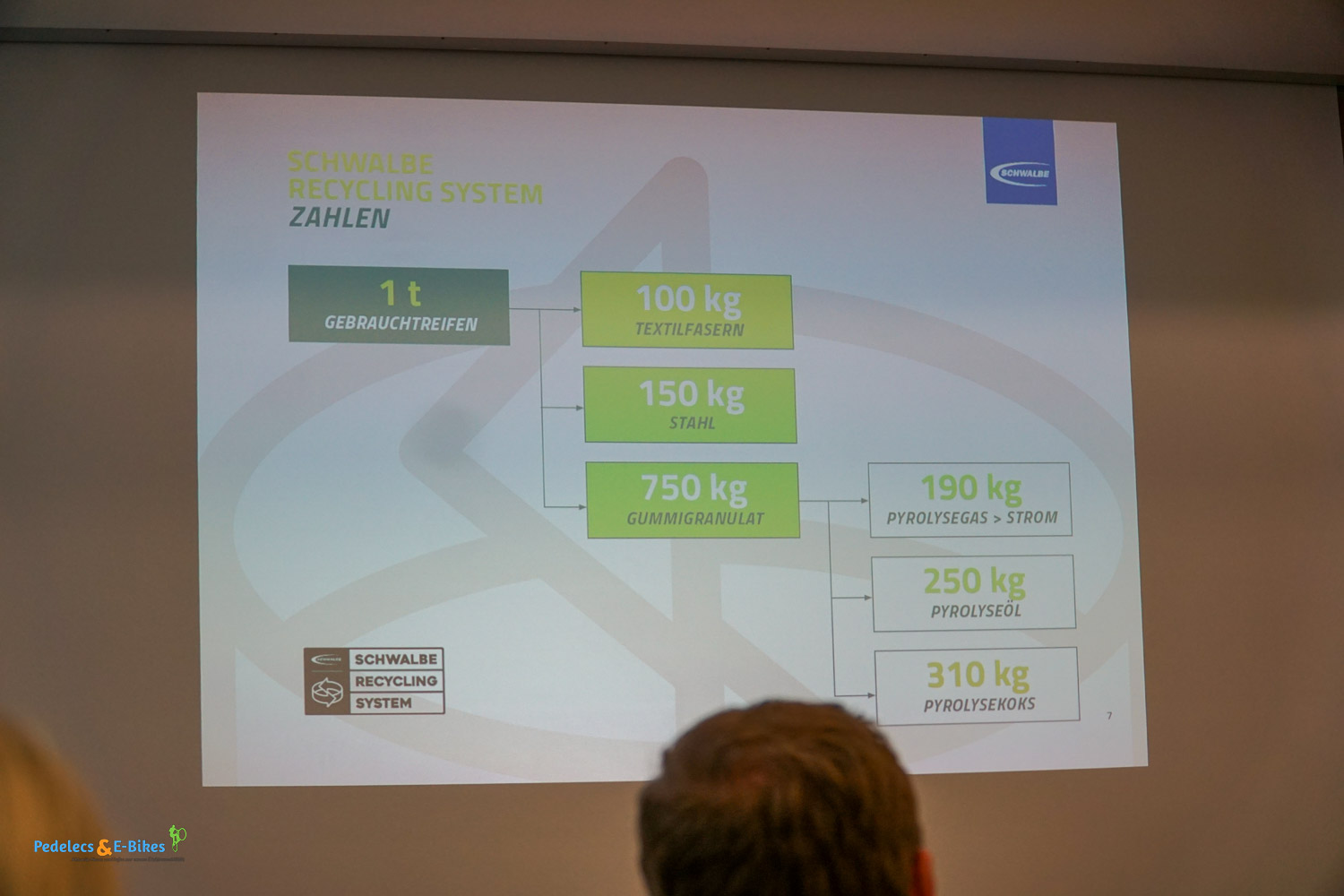

Vor der eigentlichen Aufspaltung in verwertbare Grundstoffe, steht die mechanische Zerkleinerung der Gebrauchtreifen in Gummigranulat, Stahl und Mischgewebe. Durch mehrere aufeinander abgestimmte Stufen gelingt dies heute so gut wie kaum zuvor. Stahl und Mischgewebe kann dann einer neuen Verwendung zugeführt werden.

Das Gummigranulat muss aber aufgespalten werden, da es nicht homogen ist und verschiedenen Gummiarten besteht. Durch die von Pyrum entwickelte Thermolyse, die in einem Kirchturm-hohen Reaktor stattfindet, findet unter Ausschluss von Sauerstoff dann die Reaktion statt, die den Gummi in Öl, Gas und rCB umwandelt. Holger Jahn, Schwalbes COO, definiert die Qualität, die man aus dem Prozess erwartet:

Das Öl kauft die BASF komplett für ihre Zwecke auf, das rCB (recovered Carbon Black) ersetzt zum Teil industriell hergestelltes vCB (Industrieruß) in neuen Produkten, der für die schwarze Farbe und bestimmte Eigenschaften der Reifen zuständig ist. Durch den Recycling-Prozess spart man 80 % an CO₂-Emissionen ein.

Die Pyrolyseanlage läuft autark und wird komplett mit dem Gas betrieben und erzeugt dabei noch überschüssigen Strom. Nach Ausgleich der Vorabinvestitionen kann diese dann auch sehr profitabel arbeiten. Frank Bohle von Schwalbe weiß, dass man trotz der ersten Erfolge noch ganz am Anfang steht:

Schon 2023 aber, möchte Schwalbe einen Reifen vorstellen, bei welchem der industriell hergestellte Rohstoff komplett durch die recycelte Variante ersetzt wird. Spätestens auf der Eurobike 2023 soll dieser in der Öffentlichkeit vorgestellt werden. Schwalbe-Gründer Frank Bohle teilt zur jetzigen Entwicklung weiter mit:

Hier der Ablauf des Recyclings im Überblick:

Eurobike Innovators Prize 2022

Für seine Entwicklung hat Schwalbe kurz nach der Vorstellung den Innovators Prize der diesjährigen Eurobike gewonnen und setzte sich damit gegen 17 andere Bewerber durch. Das System wird zuerst in Deutschland verfügbar sein, später aber in anderen europäischen Ländern bzw. wohl auch weltweit eingeführt.

Fazit

Mit dem Schwalbe Recycling System legt das Unternehmen den Grundstein für ein wirklich nachhaltiges Recycling von gebrauchten Reifen. Ein Glücksfall stellt dabei der Pyrolyseprozess von Pyrum dar, auf den das Unternehmen dafür zurückgreifen kann. Schon alleine, dass dieser mit positiver Energiebilanz abläuft, klingt fast zu gut um wahr zu sein.

Dass Altreifen (jede Marke) nun als Grundstoff für neue Reifen verfügbar werden, kann allerdings nur ein erster Schritt sein. Im Weiteren muss der komplette Verzicht auf fossile Rohstoffe angestrebt werden, nicht zuletzt um den Anteil von Mikroplastik (hauptsächlich Reifenabrieb) in den Weltmeeren zurückzudrängen. Wir bleiben an der Entwicklung jedenfalls dran.

Mehr unter www.schwalbe.com.